في عالم الصناعة الحديثة سنعرفكم على ماكينات البلاستيك: أنواعها وطرق تصنيع العبوات والأغطية والقطع البلاستيكية.

تلعب ماكينات تشكيل البلاستيك دورًا حاسمًا في إنتاج مجموعة واسعة من المنتجات اليومية، بدءًا من العبوات الغذائية والدوائية وحتى القطع الإلكترونية والسيارات. تعتمد هذه الماكينات على تقنيات متنوعة لتحويل المواد الخام البلاستيكية، مثل البوليمرات الحرارية (thermoplastics) أو الحرارية المتصلبة (thermosets)، إلى أشكال مفيدة ودقيقة. تعتمد هذه العمليات على مبادئ فيزيائية وكيميائية، مثل الانتقال الحراري، الضغط، والتفاعلات الكيميائية، لضمان الدقة والكفاءة. في هذه المقالة التعريفية، سنستعرض أبرز أنواع ماكينات تشكيل البلاستيك، وكيفية استخدامها في تصنيع العبوات والأغطية والقطع البلاستيكية، مع التركيز على العمليات الأساسية التي تجعل هذه المنتجات متينة واقتصادية، بناءً على مبادئ علمية موثقة.

أنواع ماكينات البلاستيك الرئيسية

هناك عدة تقنيات رئيسية تستخدم في صناعة البلاستيك، وكل منها يناسب أنواعًا معينة من المنتجات بناءً على الشكل، الحجم، الكمية المطلوبة، وخصائص المادة (مثل اللزوجة والنقطة الانصهار). إليك أبرزها، مع الاستناد إلى التصنيفات القياسية في هندسة المواد:

- حقن البلاستيك (Injection Molding):

تعتمد هذه التقنية على صهر المواد البلاستيكية (عادةً thermoplastics مثل البولي إيثيلين أو البولي بروبيلين) عند درجات حرارة تتراوح بين 180-300 درجة مئوية، ثم حقنها داخل قالب مغلق تحت ضغط عالٍ (يصل إلى 100-200 ميغاباسكال)، حيث تبرد وتتصلب لتأخذ شكل القالب. هي مثالية لإنتاج كميات كبيرة بدقة عالية (تفاوتات تصل إلى 0.01 مم) وتكلفة منخفضة لكل وحدة، بفضل كفاءتها في الإنتاج الجماعي.

مزايا: سطح أملس ودقيق، مناسبة للأشكال المعقدة بفضل تدفق المادة تحت الضغط.

تطبيقات: تستخدم على نطاق واسع في صنع الأغطية والقطع البلاستيكية، مثل أغطية الزجاجات والمكونات الإلكترونية. - نفخ البلاستيك (Blow Molding):

تشمل ثلاثة أنواع رئيسية: النفخ بالبثق (Extrusion Blow Molding)، النفخ بالحقن (Injection Blow Molding)، والنفخ بالتمدد (Stretch Blow Molding). فيها، يتم نفخ أنبوب أو قطرة بلاستيكية مذابة داخل قالب باستخدام هواء مضغوط (ضغط 0.5-1 ميغاباسكال) لتشكيل أجزاء مجوفة.

مزايا: سريعة ومنخفضة التكلفة للأجزاء ذات الجدران الرقيقة (0.5-5 مم)، مع إمكانية تحقيق شفافية عالية في النفخ بالتمدد.

تطبيقات: مثالية لصنع العبوات مثل القوارير البلاستيكية . - تشكيل بالدوران (Rotational Molding):

يتم وضع مسحوق بلاستيكي (مثل البولي إيثيلين) داخل قالب، ثم يدور القالب بسرعة منخفضة (4-20 دورة في الدقيقة) أثناء التسخين إلى 200-400 درجة مئوية، مما يؤدي إلى توزيع المادة بالطرد المركزي وتغطية الجدران، ثم التبريد لإنتاج أجزاء مجوفة كبيرة.

مزايا: مناسبة للأجزاء الكبيرة (حتى 5 أمتار) دون طبقات أو ضغوط داخلية متبقية، مما يعزز المتانة.

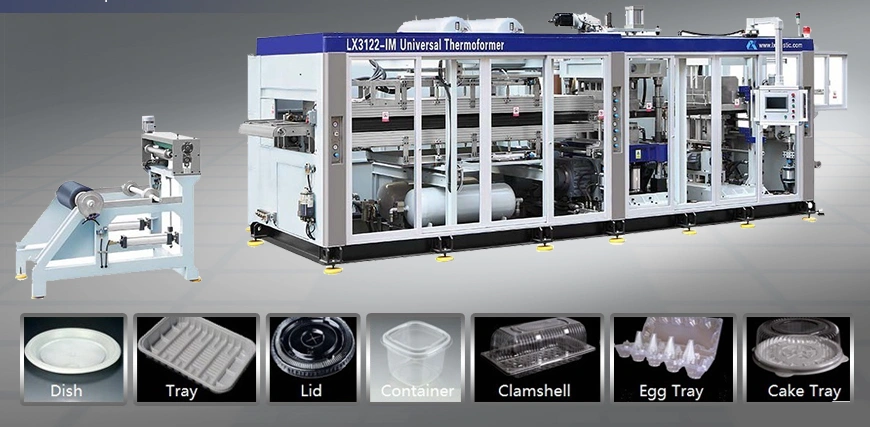

تطبيقات: تستخدم للخزانات الكبيرة أو القطع المجوفة، لكنها أقل شيوعًا للعبوات الصغيرة بسبب دورات الإنتاج الطويلة. - تشكيل حراري (Thermoforming):

يتم تسخين لوح بلاستيكي (مثل البوليستيرين) إلى درجة اللدونة (100-200 درجة مئوية) حتى يصبح مرنًا، ثم يُسحب بالفراغ (ضغط سالب 0.5-1 بار) أو الضغط فوق قالب ليشكل الشكل المطلوب، مع تبريد سريع.

مزايا: اقتصادية وبسيطة، مناسبة للنماذج الأولية والإنتاج المنخفض الكمية.

تطبيقات: تستخدم في صنع الصواني، والعبوات الرقيقة مثل تغليف الطعام. - حقن تفاعلي (Reaction Injection Molding – RIM):

يتم خلط مواد كيميائية (مثل البولي يوريثان) داخل القالب تحت ضغط منخفض (1-10 ميغاباسكال)، حيث يحدث تفاعل بلمرة يؤدي إلى تمدد وتصلب المادة.

مزايا: تنتج أجزاء خفيفة الوزن (كثافة 0.5-1.2 غ/سم³) وقوية، مع مقاومة عالية للصدمات.

تطبيقات: مناسبة للقطع الكبيرة مثلبعض أجزاء السيارات، وليس للعبوات اليومية بسبب تعقيد التفاعلات الكيميائية. - صب بالفراغ (Vacuum Casting):

يُستخدم قالب مرن (غالباً من السيليكون) لصب الراتنج (resin) تحت فراغ (ضغط سالب 0.8-1 بار) لإزالة الفقاعات الهوائية، مما ينتج نسخًا دقيقة مع تفاوتات منخفضة.

مزايا: سريعة للكميات الصغيرة (حتى 50 وحدة) ومنخفضة التكلفة للنماذج.

تطبيقات: مثالية للنماذج الأولية من القطع البلاستيكية والأغطية، خاصة في مراحل التصميم. - بثق البلاستيك (Extrusion):

يتم دفع البلاستيك المذاب (عند 180-250 درجة مئوية) من خلال فتحة (die) باستخدام حلزون دوار لتشكيل أشكال مستمرة مثل الأنابيب أو الأفلام، مع تبريد سريع بالماء أو الهواء.

مزايا: مستمرة وفعالة للإنتاج الكبير، مع إمكانية التحكم في السماكة.

تطبيقات: تستخدم في صنع أجزاء طويلة، ويمكن دمجها مع النفخ للعبوات مثل الأنابيب أو الأغشية.

كيفية تصنيع العبوات والأغطية والقطع البلاستيكية

تعتمد عملية التصنيع على نوع المنتج، المواد المستخدمة (مثل البولي إيثيلين عالي الكثافة HDPE أو البولي بروبيلين PP)، والمعايير العلمية للجودة (مثل ISO 9001). إليك نظرة عامة مدعومة بمبادئ هندسية:

– العبوات (Containers):

غالبًا ما تُصنع باستخدام تقنية النفخ (Blow Molding)، حيث يتم بثق أنبوب بلاستيكي مذاب “بريفورم”، ثم نفخه بالهواء داخل قالب ليشكل حاوية مجوفة. على سبيل المثال، في صناعة الزجاجات البلاستيكية، يُسخن البلاستيك إلى درجة الذوبان، ثم يُنفخ ليأخذ شكل القالب، ويبرد بسرعة للحفاظ على الشكل والخصائص الميكانيكية مثل المقاومة للكسر. هذه الطريقة مثالية للعبوات الرقيقة والشفافة مثل زجاجات المياه أو العصائر، مع كفاءة في استخدام المواد بنسبة تصل إلى 95%.

– الأغطية (Lids):

تستخدم تقنية الحقن (Injection Molding) هنا، حيث يُحقن البلاستيك داخل قالب دقيق ليشكل غطاءً محكمًا .

العملية تشمل صهر المادة، حقنها تحت ضغط، ثم تبريدها وإخراجها، مع التركيز على الدقة لضمان الإغلاق الصحيح للعبوة من دون تسريب.

– القطع البلاستيكية (Plastic Parts):

تعتمد على الحقن أو الدوران حسب الحجم والتعقيد. للقطع المعقدة مثل الأجزاء الإلكترونية، يُستخدم الحقن لضمان الدقة (تفاوتات ميكانيكية منخفضة)، بينما للقطع الكبيرة يُفضل الدوران لتجنب الضغوط الداخلية. العملية تبدأ بصهر البلاستيك، تشكيله في القالب، ثم تبريده وتشطيبه، مع اختبارات للخصائص مثل القوة الشدية والصلابة.

هذه العمليات تضمن إنتاجًا فعالًا وصديقًا للبيئة إذا تم إعادة تدوير المواد (recycling)، مع مراعاة الجودة، السلامة، والامتثال للمعايير البيئية مثل تقليل الانبعاثات الكربونية أثناء الصهر.

إذا كنت تبحث عن استشارة متخصصة في ماكينات البلاستيك أو تصميم القوالب للقطع البلاستيكية، فلا تتردد في الاتصال بشركتنا الاستشارية. لدينا مستشارين ذوو خبرة في مجال ماكينات البلاستيك يمكنهم مساعدتك في اختيار التقنيات المناسبة وتحسين عمليات الإنتاج.

كما يمكنكم الاطلاع على الخدمات التي نقدمها بالضغط هنا !